Спуск в проблемном стволе при ограниченной цикруляции

Республика Коми

Факты

в 4 раза

на 30%

Сократилось число

аварийных спусков

аварийных спусков

Снизилась сила

трения в стволе

трения в стволе

на 13%

Увеличилась

протяженность скважин

протяженность скважин

Задачи

Спуск эксплуатационных колонн на проекте является сложным технологическим процессом и сопровождается

большими рисками и проблемами.

большими рисками и проблемами.

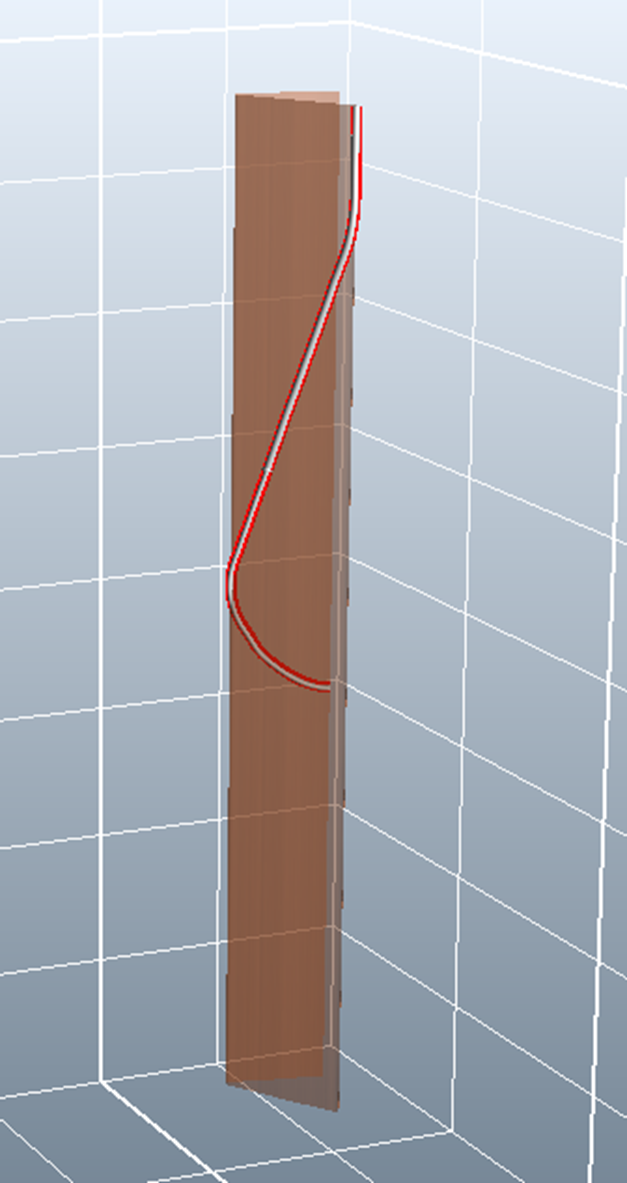

Задача заключалась в том, чтобы спустить обсадную колонну диаметром 178 мм в ствол 220.7 мм глубиной 4550. Предыдущие работы показали, что вес при подъеме

колонны превосходил предельные допустимые растягивающие усилия за 400-800 м до забоя. Колонна подвергалась высокому износу за счет действия больших

боковых сил. Проницаемые интервалы приводили к дифференциальным прихватам, в связи с чем семь из восьми колонн не дошли до забоя. Обрушения и обвалы в стволе приводили к наличию шлама, запаковыванию, образованию таверн и уступов, а производительность

насосов необходимо ограничивать из-за высоких рисков прихвата и провокации обрушений.

колонны превосходил предельные допустимые растягивающие усилия за 400-800 м до забоя. Колонна подвергалась высокому износу за счет действия больших

боковых сил. Проницаемые интервалы приводили к дифференциальным прихватам, в связи с чем семь из восьми колонн не дошли до забоя. Обрушения и обвалы в стволе приводили к наличию шлама, запаковыванию, образованию таверн и уступов, а производительность

насосов необходимо ограничивать из-за высоких рисков прихвата и провокации обрушений.

Зенитный угол, °

Вертикаль, м

Отход, м

Макс. интенсивность, °/30 м

Тип раствора

Удельный вес, г/см³

86°

4011 м

703 м

5,3

PBO

220.7

1,23

*CC = 1.05

2010 м

Диаметр секции, мм

4550 м

Открытый ствол, м

Забор скважины

Решение

Для решения задач и достижения поставленных целей был применен комплексный подход с применением следующего оборудования:

Выполнение работы

Свернуть

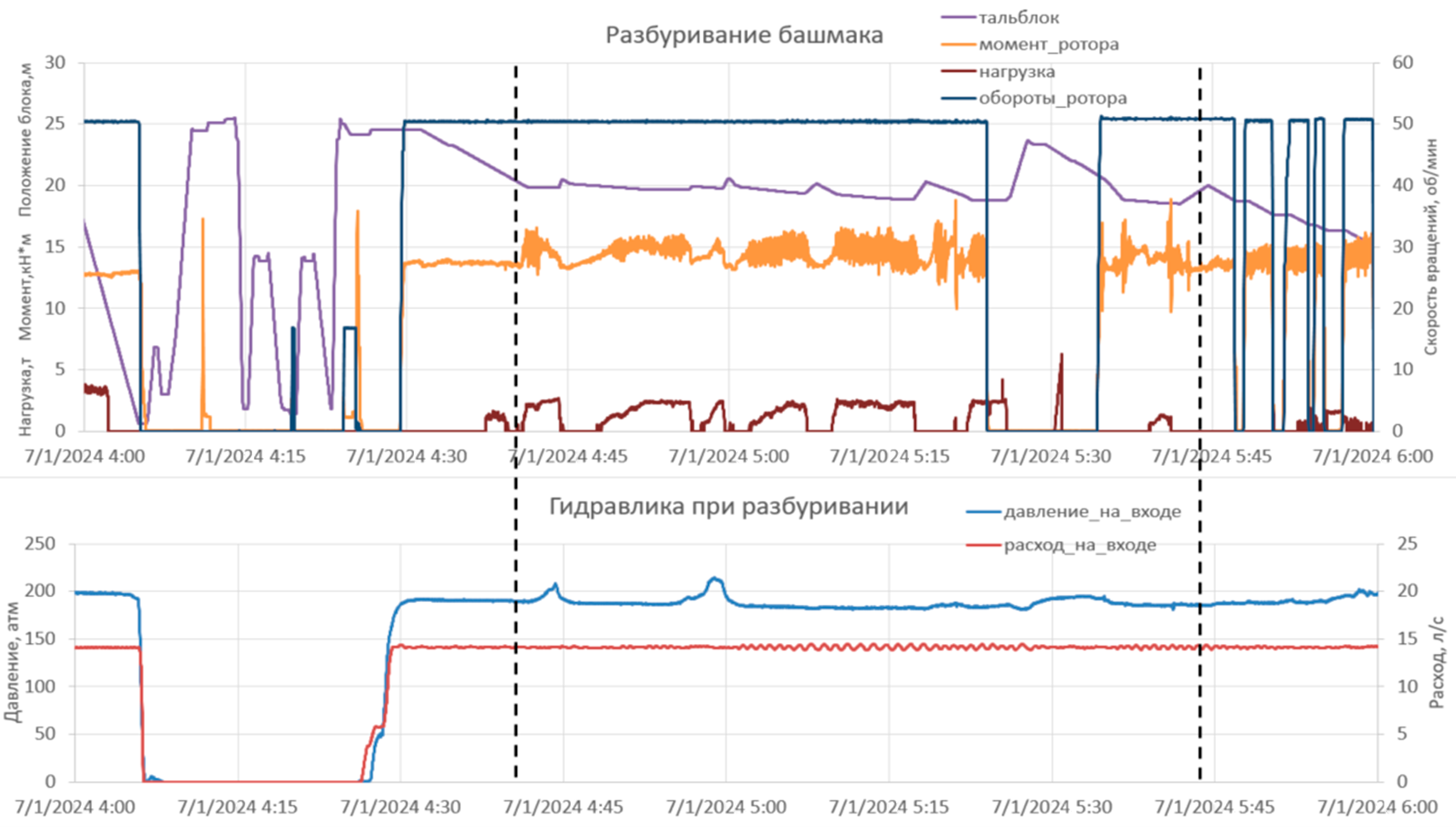

Во время спуска было встречено множество посадок, связанных с наличием шлама.

Интервалы осложнений проработаны башмаком. В большинстве случаев проработка

проходила без циркуляции. Детально работа башмака описана на примере

прохождения одного из проблемных участков:

Интервалы осложнений проработаны башмаком. В большинстве случаев проработка

проходила без циркуляции. Детально работа башмака описана на примере

прохождения одного из проблемных участков:

1. Посадка 10 т. Момент на башмаке во время проработки 4 кН*м. Проработано 0.8 м.

2. После расхаживания без затяжки башмак открывается. При повторном подходе к осложнению вновь посадка - 4 т. Момент на башмаке - 1.6 кН*м. Проработано 0.5 м. В этот момент башмак закрыт.

3. Расхаживания без затяжки. Башмак открыт. Попытка спуска - посадка - 4 т. Момент на башмаке - 1.6 кН* м. Проработано 0.4 м.

4. Посадка 7 т. Момент на башмаке 2.8 кН*м. Проработано 0.9 м.

5. Посадка 11 т. Момент на башмаке 4.4 кН*м. Проработано 1.0 м.

6. Посадка 13 т. Момент на башмаке 5.2 кН*м. Проработано 0.9 м.

7. При посадке 7 т проработка осложненного участка была закончена.

Башмак провалился в интервал свободного хождения.

2. После расхаживания без затяжки башмак открывается. При повторном подходе к осложнению вновь посадка - 4 т. Момент на башмаке - 1.6 кН*м. Проработано 0.5 м. В этот момент башмак закрыт.

3. Расхаживания без затяжки. Башмак открыт. Попытка спуска - посадка - 4 т. Момент на башмаке - 1.6 кН* м. Проработано 0.4 м.

4. Посадка 7 т. Момент на башмаке 2.8 кН*м. Проработано 0.9 м.

5. Посадка 11 т. Момент на башмаке 4.4 кН*м. Проработано 1.0 м.

6. Посадка 13 т. Момент на башмаке 5.2 кН*м. Проработано 0.9 м.

7. При посадке 7 т проработка осложненного участка была закончена.

Башмак провалился в интервал свободного хождения.

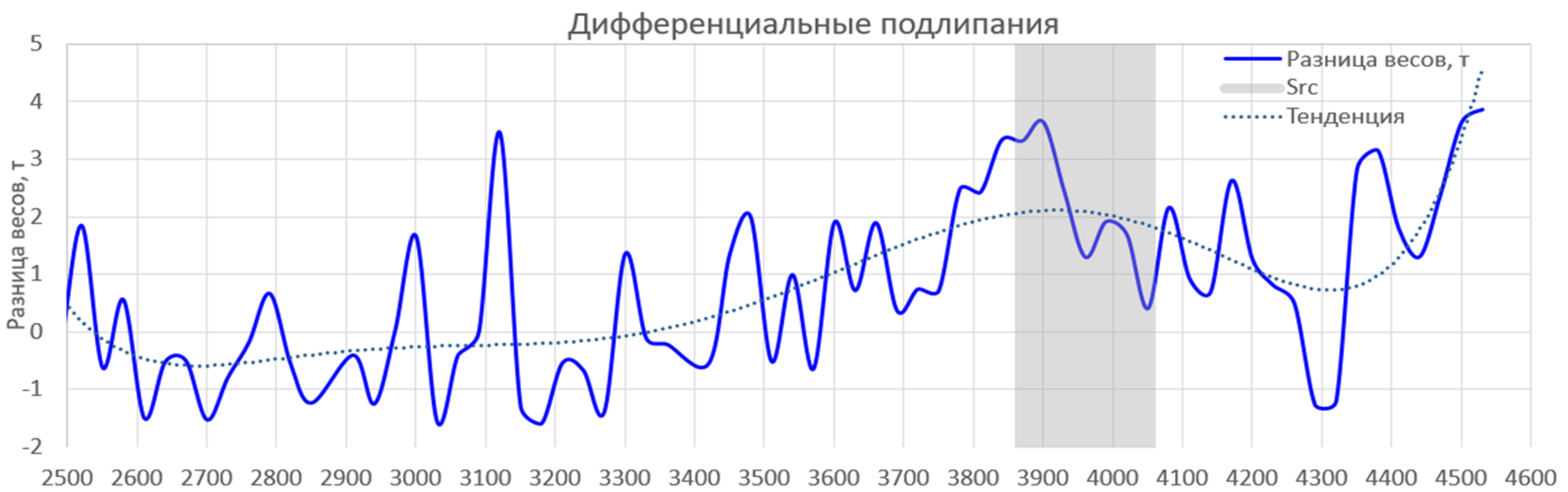

Растягивающие усилия при подъеме колонны стали значительно меньше за счет применения 180 низкофрикционных центраторов GGXL178. Колонну можно было расхаживать на протяжении всего спуска. Трение в стволе снижено на 30% по сравнению с предыдущими работами. Величина страгивающих усилий не превосходила 4 т. Риск дифференциального прихвата полностью отсутствовал. Для сравнения, на предыдущих работах величина страгиваний достигала 20 т с последующей полной потерей подвижности.

Результаты

Рейс спуска колонны продолжался 2 суток и был успешно завершен: башмак достиг плановой глубины.

Башмак GRS178 функционировал как при циркуляции, так и без нее. Башмак прорабатывал места обрушений и кавернозные участки. Всего было проработано более 100 м ствола.

Башмак GRS178 функционировал как при циркуляции, так и без нее. Башмак прорабатывал места обрушений и кавернозные участки. Всего было проработано более 100 м ствола.

Свернуть

Центраторы GGXL178 сыграли свою роль в снижении трения как в обсаженном, так и в открытом стволе. Расчет факторов трения показал снижение на 30%. Это позволило иметь значительный запас по доводимой до башмака нагрузке (до 35 т), снижение веса на вира при расхаживании. Правильный подход к центрации позволил снизить до минимума риски дифференциального прихвата. Жесткие центраторы не подвергаются значительному износу при расхаживаниях даже при воздействии боковых сил до 2 тс. Это позволяет иметь хорошую центрацию в любой момент времени, спускать без страгивающих усилий и иметь хорошее

качество цементирования колонны.

Огромную роль в успехе спуска сыграла слаженная работа буровой бригады, представителей Заказчика, инженерного и инженерно-технологического сопровождения ООО «ГЕОПРОТЕК». Инжиниринговый департамент ООО «ГЕОПРОТЕК» участвовал в сопровождении спуска в режиме 24/7, проводя обработку данных с буровой и на основе полученной информации своевременно рекомендуя решения по оптимизации параметров дальнейшего спуска.

качество цементирования колонны.

Огромную роль в успехе спуска сыграла слаженная работа буровой бригады, представителей Заказчика, инженерного и инженерно-технологического сопровождения ООО «ГЕОПРОТЕК». Инжиниринговый департамент ООО «ГЕОПРОТЕК» участвовал в сопровождении спуска в режиме 24/7, проводя обработку данных с буровой и на основе полученной информации своевременно рекомендуя решения по оптимизации параметров дальнейшего спуска.

Последствия

Все задачи, поставленные Заказчиком, были решены с помощью применения высокотехнологичного оборудования и комплексного подхода к инжинирингу. Механический башмак GRS178, центраторы GGXL178 применялись и далее на проекте. Подход к центрации колонны был оценен Заказчиком, и дальнейшая расстановка центраторов производилась в соответствии с рекомендациями Инжинирингового департамента «ГЕОПРОТЕК». В результате, дифференциальных прихватов больше не возникало. Протяженность скважин за счет снижения трения была увеличена на 500-800 м, что позволило безопасно освоить новые, залегающие глубже, нефтеносные коллекторы. Спуск эксплуатационных колонн стал значительно более результативным из-за возможности своевременной проработки проблемных интервалов механическим башмаком.