Западная Сибирь №1

Пихтовое 3G - GJS

Принудительный спуск эксплуатационной

колонны в проблемном стволе

колонны в проблемном стволе

Факты

в 10 раз

на 20%

Сократилось число

аварийных спусков

аварийных спусков

Снизилась сила

трения в стволе

трения в стволе

в 3 раза

Сократилось время

рейсов спуска

рейсов спуска

Задачи

Спуск эксплуатационных колонны на проекте сопровождался рядом геологических проблем. Каждый второй спуск был неудачным и заканчивался подъемом.

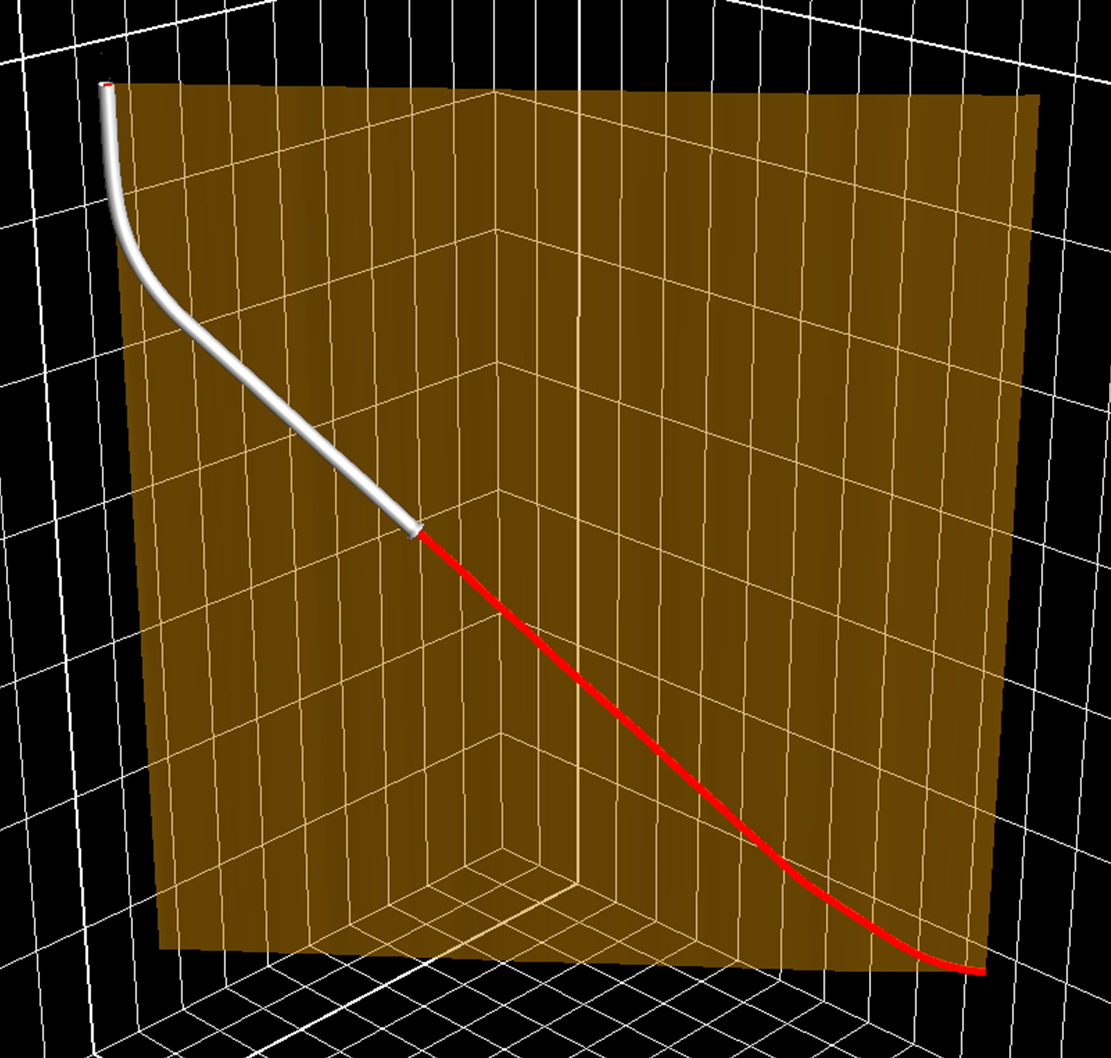

Задача заключалась в том, чтобы спустить обсадную колонну диаметром 178 мм в ствол 220.7 мм глубиной 4140 м. Длина открытого ствола составляла 2400 м. Обрушения и обвалы в стволе приводили к наличию шлама, запаковыванию, образованию каверн и уступов. В зонах проницаемых пород возникал высокий риск дифференциального прихвата. Нефтесервисные компании, предоставляющие геомеханические исследования и буровые растворы, не смогли решить проблему.

Зенитный угол, °

Вертикаль, м

Отход, м

Макс. интенсивность, °/30 м

Тип раствора

Удельный вес, г/см³

84°

2916 м

2697 м

3,8

PBO

220.7

2400 м

1,30

*CC = 1.05

Диаметр секции, мм

4140 м

Открытый ствол, м

Забой скважины

Решение

Для решения задач и достижения поставленных целей был применен комплексный подход с применением следующего оборудования:

Выполнение работы

Свернуть

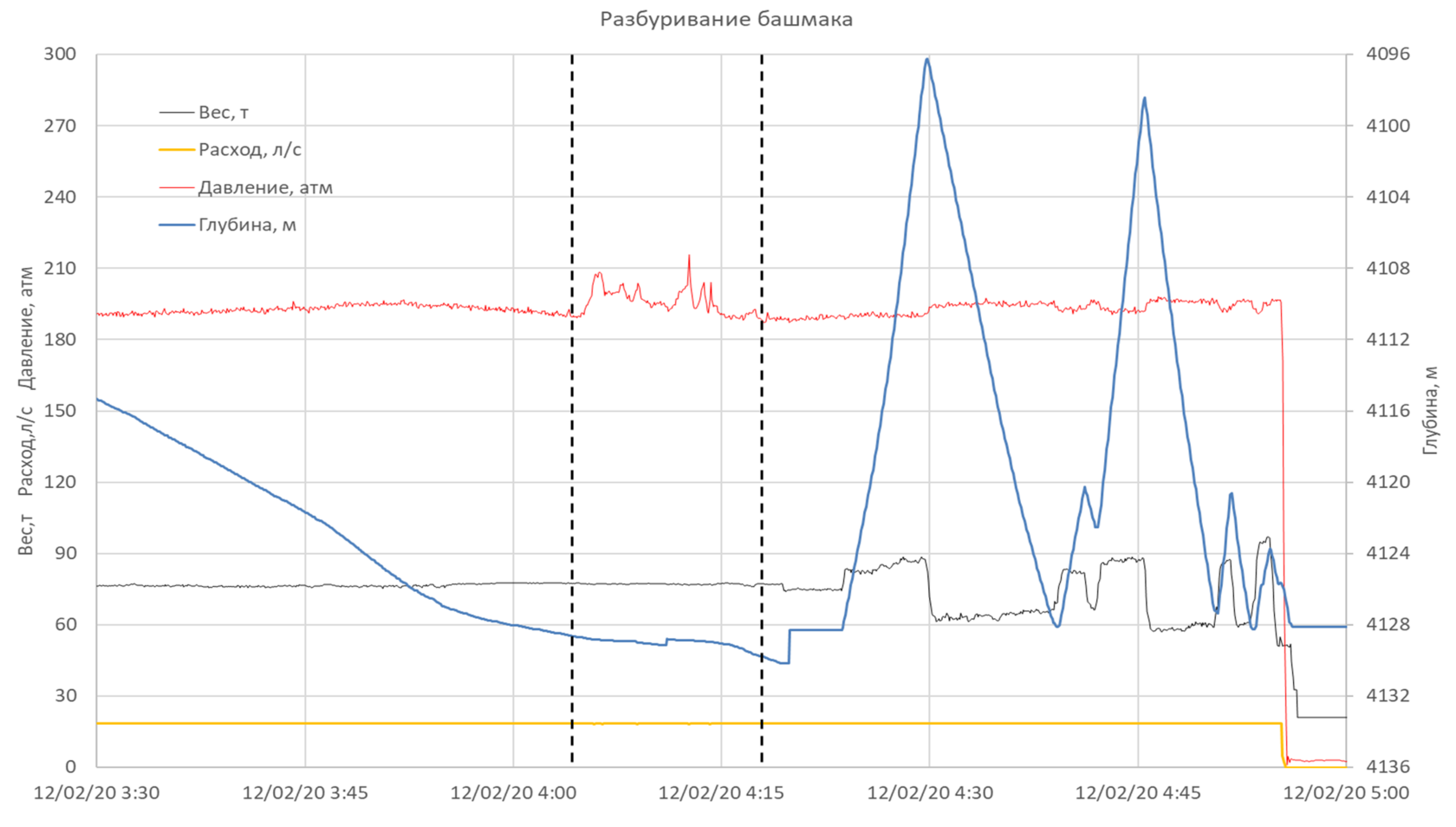

Во время спуска возникло множество осложнений, таких как посадки и затяжки, запаковывание ствола и временная потеря циркуляции. GJS178 успешно проработал проблемные интервалы.

Проработка становилась более эффективной при увеличении расхода. Сразу после восстановления циркуляции, когда силовая секция достигала достаточной скорости вращения, осложненный участок прорабатывался и каждое расхаживание приводило к большему углублению. Суммарно более 200 метров было проработано башмаком GJS178.

Результаты

Свернуть

Рейс спуска колонны продолжался 5 суток и был успешно завершен: башмак достиг плановой глубины. Анализ весов модели весов показал, что трение было снижено на 20% за счет применения GGXL178.

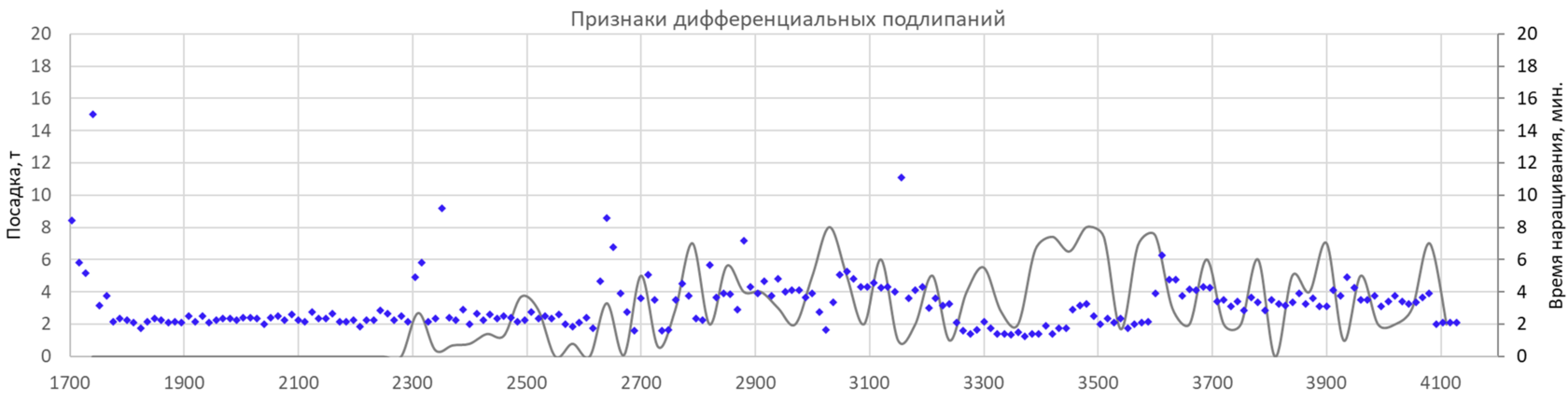

Центраторы также помогли избежать риска дифференциального прихвата. Оптимальная центрация помогла снизить площадь контакта колонны со стволом. Подлипания во время спуска были незначительны.

Использование ССТ ускорило процедуру наращивания. Среднее время наращивания перед промывками снизилось с 7-11 до 3 минут. Колонна не оставалась без движения продолжительное время. В дополнительных расхаживаниях во время процедуры не было необходимости, что позволило избежать поршневания. Циркуляция была запущена спустя 20-30 секунд после посадки.

Использование ССТ ускорило процедуру наращивания. Среднее время наращивания перед промывками снизилось с 7-11 до 3 минут. Колонна не оставалась без движения продолжительное время. В дополнительных расхаживаниях во время процедуры не было необходимости, что позволило избежать поршневания. Циркуляция была запущена спустя 20-30 секунд после посадки.

Последствия

Все задачи, поставленные Заказчиком, были решены с помощью применения высокотехнологичного оборудования и комплексного подхода к инжинирингу.

Система спуска ССТ, центраторы GGXL178 и гидравлический башмак GJS178 применялись и далее на проекте.

Департамент инжиниринга активно работал над оптимизацией процедур с целью сокращения времени рейса. Результативность последующих спусков эксплуатационных колонн на проекте увеличилась с 50% до 95%, а время рейса сократилось с 5 до 1.5-2 суток.